Las máquinas híbridas están en auge, y por una buena razón

- Publicado el 07 de Junio de 2023

- Dieter Finna

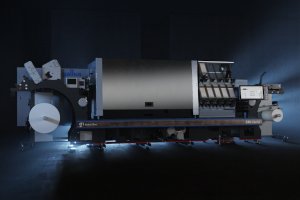

Dado que la fiabilidad y la velocidad de impresión ya no son factores limitantes, ahora están impulsando el desarrollo de prensas flexográficas digitales híbridas. Para el fabricante de prensas suizo Gallus Ferd. Rüesch AG es la confirmación del concepto en línea que siempre han perseguido. La compañía dice que ahora, al desarrollar nuevas soluciones híbridas, se basa en tres fases que han dado forma a su desarrollo digital.

Mirando hacia atrás en el diseño de las prensas Gallus, la producción de etiquetas y embalajes en un solo paso está en el ADN del fabricante de prensas con sede en St. Gallen. Esto no cambió incluso cuando los procesos de impresión digital electrofotográfica y los métodos de producción con máquinas independientes se abrieron paso en el mercado de la impresión de etiquetas.

La base de las soluciones híbridas actuales

Gallus lanzó al mercado un sistema híbrido de impresión flexográfica digital cuando entró por primera vez en el campo de la impresión digital, con Labelfire en 2016. En los años siguientes, experimentó un desarrollo adicional significativo y ahora lo utilizan usuarios de alto rendimiento en operaciones continuas 24/ 7. Las demandas de los propietarios de marcas en el sector del tabaco han moldeado significativamente el desarrollo de sistemas de máquinas. En el mercado actual, Gallus Labelfire se utiliza igualmente para etiquetas, cartones plegables y embalajes especiales. Habiendo llegado a esta etapa, la empresa puede mirar hacia atrás en tres fases de desarrollo por las que ha pasado en el diseño de sistemas de máquinas híbridas.

Desarrollo por etapas de la impresión digital

La primera fase, que Gallus describe como la fase de innovación de las soluciones digitales, implica el desafío de integrar la impresión de inyección de tinta en un sistema híbrido de impresión digital/flexográfica. El punto de partida para el desarrollo fue la falta inicial de uniformidad en el rendimiento de la inyección de tinta, en comparación con los procesos convencionales. Esto hizo necesario integrar la tecnología mejorada del cabezal de impresión en el concepto de la máquina. Con su integración, Gallus logró ampliar significativamente la ventana de proceso en la que los cabezales de impresión de inyección de tinta funcionan de manera fiable.

Debido a la falta de soluciones existentes en el mercado, Heidelberg/Gallus decidió en 2019 llevar a cabo numerosos desarrollos internos, que anunciaron la estabilización y, por lo tanto, la segunda fase de su sistema híbrido de impresión flexográfica digital. La atención se centró en el "Sistema de visión" basado en cámaras para la compensación de artefactos y el desarrollo asociado de los algoritmos necesarios para contrarrestar los errores detectados, como boquillas faltantes y desigualdades de densidad en áreas sólidas.

También se logró un salto importante en la calidad de impresión al bajar los cabezales de impresión más cerca del sustrato, lo que aumentó significativamente la precisión del chorro de las gotas de tinta. La bajada de los cabezales, a su vez, impulsó la instalación de un sistema automático de detección de empalmes mediante sensores, con el fin de desencadenar un aumento en la distancia entre los cabezales de impresión y el sustrato a corto plazo, cuando se detectaron empalmes en la banda, y para proteger los cabezales de impresión de daños. Esta fase generalmente se conoce en Gallus como el período en el que la empresa implementó pasos de desarrollo fundamentales que llevaron a un funcionamiento estable y continuo de los sistemas de impresión híbridos y aseguraron a la empresa una posición de liderazgo en la eliminación de errores de proceso.

Los defectos causados por la falta de boquillas, así como las irregularidades en la densidad, son monitoreados por una cámara y compensados mediante algoritmos. (Fuente: Gallus Ferd. Rüesch AG)

Con el respaldo de la tecnología Labelfire establecida, al comienzo de la tercera fase en 2022, Gallus se centró en conceptos innovadores de "facilidad de uso". Desarrollos que simplifican la impresión digital y eliminan la tensión de los operadores, un aspecto cada vez más importante, particularmente en la era de la escasez de trabajadores calificados. Esto incluyó el desarrollo adicional del "Sistema de visión" en una variante altamente automatizada con la que se puede imprimir un gráfico de prueba entre cada trabajo y no solo manualmente una vez al día, como suele ser el caso. Esta solución automatizada proporciona al operador una asistencia rápida cuando se producen "boquillas débiles", que solo se hacen evidentes durante las operaciones diarias. Su eliminación directa afecta la calidad de impresión a través de la mayor estabilidad y consistencia posible del proceso.

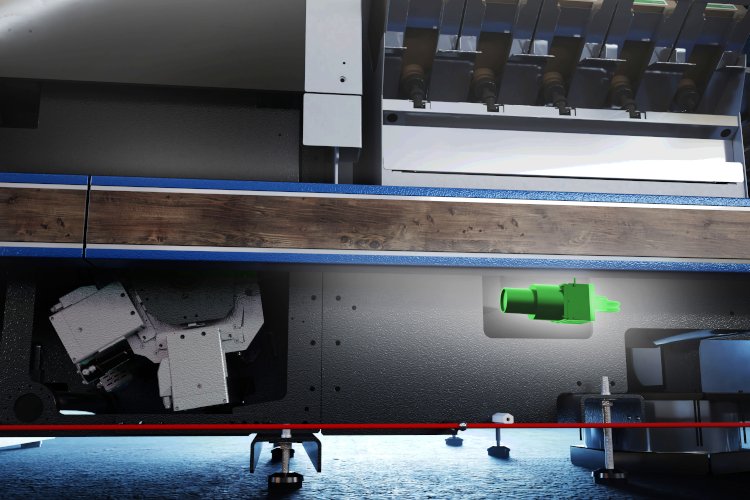

También se logra una mayor facilidad de uso y estandarización mediante la limpieza de los cabezales de impresión en un proceso de limpieza totalmente automatizado, para el cual el operador puede activar adicionalmente un paso de limpieza por ultrasonidos. En la práctica, esta solución de diseño se ha probado hasta tal punto que ya no es necesario el contacto físico con los cabezales de impresión durante el proceso de limpieza, y el principio de limpieza está demostrando ser innovador para la limpieza estandarizada de los cabezales de impresión.

La instalación fija de las barras de impresión y los cabezales de impresión también contribuye a la facilidad de uso. Los cabezales de impresión montados de forma permanente minimizan la necesidad de servicio y, gracias a este menor requisito de mantenimiento, conducen a una disponibilidad de la máquina significativamente mayor y, por lo tanto, a un aumento de la productividad.

En general, todas estas soluciones de diseño se basan en un alto grado de automatización con estándares definidos que permiten la integración eficiente de la impresión digital en sistemas de máquinas híbridas.

Para la limpieza, las cajas de limpieza con unidades de limpieza por inundación y limpieza por ultrasonidos se mueven debajo de los cabezales de impresión fijos. (Fuente: Gallus Ferd. Rüesch AG)

La influencia convencional en la tecnología de impresión híbrida

Pero no es solo la impresión digital la que ha ganado en rendimiento para las soluciones de prensa híbrida. Paralelamente, el lado convencional de la prensa básica/portadora también ha evolucionado y su nivel de automatización ha aumentado en favor de la facilidad de uso. Una preconfiguración de la prensa, por ejemplo, permite configurar un trabajo rápidamente recuperando todos los datos de configuración de la prensa del archivo del trabajo. Entre otras cosas, la longitud del formato y la corrección de la longitud del formato, los datos del sustrato con el tipo de sustrato, el grosor y el ancho de la banda, y la configuración del transporte de la banda con la tensión y el estiramiento de la banda están preestablecidos.

La automatización también incluye el preajuste de registro longitudinal y transversal, que lo hace para cada unidad de impresión en cada trabajo, así como el control y regulación permanente del registro durante la tirada. Esta es una característica realmente conveniente que libera al operador de la prensa de esta tarea de monitoreo constante durante toda la tirada.

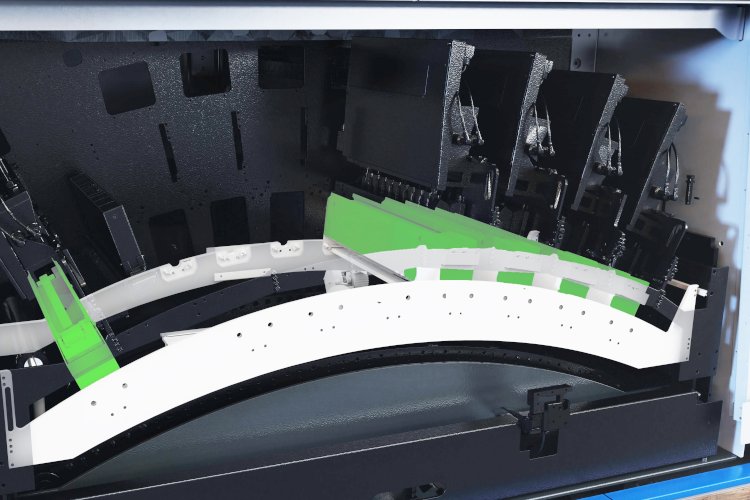

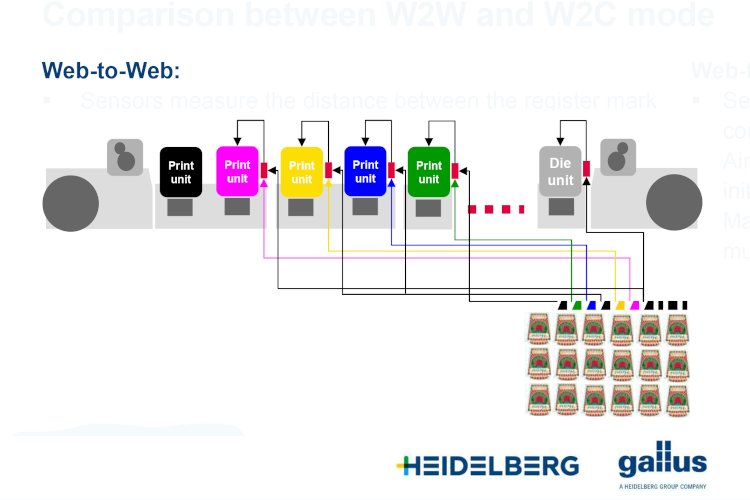

Con el control de "web a web", los sensores miden la distancia entre las marcas de registro especialmente diseñadas y reaccionan con mucha precisión y rapidez a las desviaciones en la imagen/registro de impresión que pueden ocurrir, por ejemplo, debido a las tolerancias del sustrato. Dado que la prensa ajusta automáticamente el registro tan pronto como las marcas de registro están en el área de captura, este modo de operación contribuye significativamente a evitar y, por lo tanto, ahorrar desperdicios.

Con el control de registro de web a web, los sensores miden la distancia entre la marca de registro y la marca de referencia. (Fuente: Gallus Ferd. Rüesch AG)

El híbrido está en aumento

Si observa el aumento en el rendimiento de la impresión digital, por un lado, y el mayor grado de automatización de las partes de la prensa convencional, por el otro, esto se puede unir para formar una imagen coherente en la construcción de sistemas híbridos. Actualmente, el mercado está presenciando un aumento en el desarrollo de nuevas prensas flexográficas digitales híbridas, así como prensas digitales con acabado en línea y/o unidades flexográficas, incluso si varios procesos de acabado como serigrafía, estampado en caliente, laminado digital y barnizado digital todavía ralentizar un poco el proceso en línea.

Dependiendo de la estructura del pedido, el futuro a menudo se encuentra en la operación en línea, especialmente para tiradas medianas a largas y un grado de acabado medio. En esta situación, no es de extrañar que la Gallus One, recientemente presentada como máquina independiente, también siga el ADN híbrido de la empresa de ingeniería mecánica de St. Gallen y contenga la capacidad de expansión para convertirse en una máquina en línea o una impresora flexográfica digital híbrida. máquina.