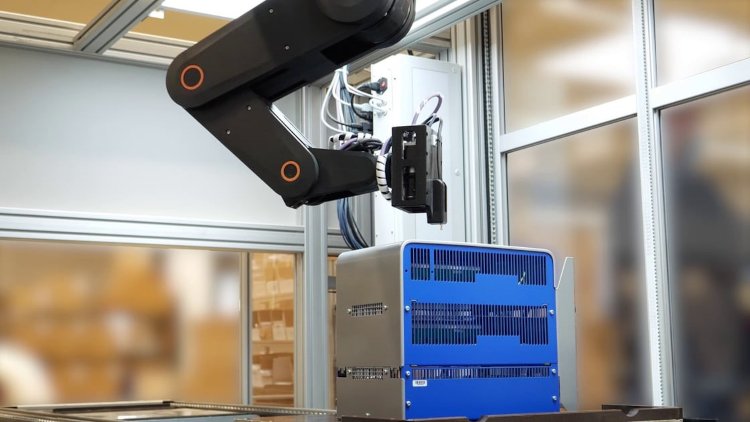

La empresa Benning confía en el versátil y económico robot robolink de igus para realizar tareas de inspección exigentes

- Publicado el 26 de Abril de 2023

Cada vez que un nuevo cargador de tracción Belatron llega al banco de pruebas en la unidad de producción de Benning GmbH en Bocholt, el robot robolink de igus debe realizar varias tareas: lleva a cabo una prueba de puesta a tierra, registra las dimensiones y la calidad de la superficie, y prueba las funciones y los elementos operativos. El robot efectúa el ciclo de pruebas, que dura varios minutos, y utiliza diferentes herramientas. Su uso no sólo reduce los costes, sino que también mejora la calidad de las pruebas.

Para la empresa Benning, ejecutar inspecciones exhaustivas de los cargadores de tracción es un procedimiento habitual. La compañía, conocida por su alto nivel de calidad, es líder mundial en sistemas de carga para vehículos eléctricos, por ejemplo, carretillas elevadoras, y su última generación de cargadores de tracción de la serie Belatron también satisface las más altas exigencias de flexibilidad.

«El proceso de carga de alta eficiencia se supervisa electrónicamente, y podemos configurar las unidades y los ciclos de carga individualmente si el cliente lo desea», explica el Product Manager Frank Lancelle. Los cargadores de tracción Belatron están disponibles para tensiones de 24 a 120 voltios, en versión para fabricantes de equipo original (OEM) y con varias opciones a petición. Además, su amplia conectividad permite, entre otras cosas, la integración en sistemas de gestión de energía. El sistema de pruebas situado al final de la línea de producción, que se diseñó y se puso en marcha con el uso de los recursos integrados, es tan versátil como los propios cargadores. Bernd Warmers, responsable del desarrollo de sistemas de pruebas en Benning, explica: «Nuestro objetivo era que el operario sólo tuviera que conectar el cargador y todos los demás procesos se ejecutaran automáticamente».

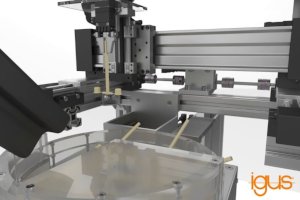

Este objetivo se consiguió gracias al brazo robótico robolink® de igus® instalado en la parte superior de la celda de pruebas se encargó de la tarea principal, o mejor dicho, de muchas tareas, al disponer de una herramienta extremadamente versátil. Además de una cámara para el reconocimiento de imágenes y un sensor de distancia láser para la medición del dispositivo, también se equipó con un puntero de medición que comprueba la conductividad de la carcasa y la funcionalidad de los dispositivos de control.

En primer lugar, el robot identifica el cargador leyendo el código de barras con su cámara para determinar cuál es el programa de pruebas. A continuación, mide el dispositivo con el sensor láser y utiliza la cámara para evaluar el color y el etiquetado del dispositivo. A esto le sigue, según Bernd Warmers, un paso importante y obligatorio por razones de seguridad: «El puntero de medición entra en contacto con la carcasa para realizar la prueba de seguridad de la toma de tierra. Según el tamaño de la carcasa, el robot se desplaza a una posición diferente». A continuación, el brazo robótico utiliza el puntero para comprobar y garantizar que cada uno de los botones del teclado funciona correctamente.

El robot económico de igus no sólo es flexible en cuanto a espacio y herramientas, sino también a la hora de adaptarse a condiciones cambiantes. «El robot está controlado por el sistema de inspección. Si hay nuevos diseños de dispositivos o criterios de ensayo, se pueden aplicar fácilmente», afirma Bernd Warmers. La comprobación también puede realizarse sin robot, en cuyo caso un empleado asume las actividades que de otro modo realizaría la máquina. Aparte de las pruebas asistidas por robots, también se realizan en paralelo diversas pruebas eléctricas y la instalación del software.

A la hora de buscar el robot adecuado para la celda de pruebas, los diseñadores de Benning pudieron aplicar sus conocimientos técnicos, debido a que ya utilizan robots colaborativos en la producción. Hay varios motivos por los que optaron por el brazo robótico articulado de cinco ejes robolink RL-DP-5 de igus. «Este tipo de robot cumple nuestros requisitos con exactitud, y no sólo en términos de carga útil, alcance y tiempo de ciclo», afirma Bernd Warmers. También es muy fácil de programar, y los costes de adquisición son realmente bajos, por lo que rápidamente recuperamos la inversión».

El brazo robótico robolink está compuesto en su mayor parte por plásticos tribológicamente optimizados —es decir, mejorados en cuanto a fricción y desgaste— y que no requieren lubricación. Esto supuso un importante ahorro de costes, una alta durabilidad y la ausencia de mantenimiento. Algunas cifras y datos sobre el robot: RL-DP-5 puede mover cargas útiles de hasta 3 kg, logra tiempos de ciclo inferiores a siete segundos y dispone de un alcance de 790 mm y una precisión de posicionamiento de 1 mm. El sistema robótico completo está disponible por 7.274 €, con el software incluido.

Durante la planificación y puesta en marcha de la celda de pruebas, los ingenieros implicados también sentaron nuevas bases. La integración completa de los componentes es aún más destacable: «La herramienta está totalmente integrada en el software de robótica. Para el procesamiento de imágenes utilizamos una cámara estándar para la que hemos elaborado nuestro propio programa de código abierto que integramos en el sistema de inspección. La luz LED de la celda cambia con cada posición de la cámara, y la documentación también se genera automáticamente». Aunque Benning pudo realizar por sí mismo la mayor parte de la instalación y la planificación del proyecto, igus participó en la configuración de la herramienta. El asesor de ventas Timo vom Stein explica: «Desarrollamos distintas opciones, Benning las probó y se decidió por una».

Tras aproximadamente un año de experiencia con la celda de pruebas de desarrollo propio y el robot de igus®, la valoración de los responsables de Benning es muy positiva. Una vez conectado el objeto a verificar, el operario puede ocuparse de otras tareas durante todo el proceso, que dura varios minutos. De este modo se optimiza el retorno de la inversión y, por tanto, los costes. Desde el punto de vista de Stephan Ditters, inspector de control de calidad en Benning, hay otro factor fundamental: «La calidad del ensayo mejora porque los resultados se evalúan objetivamente. Al mismo tiempo, recibimos estadísticas y cálculos exhaustivos a partir de los cuales podemos seguir perfeccionando los procesos. Y la documentación de cada proceso de verificación se genera casi automáticamente, como un gemelo digital de cada cargador de tracción que entregamos».