Siflex Packaging ahorra hasta un 23% en tinta blanca gracias al sistema KODAK FLEXCEL NX de Miraclon

- Publicado el 26 de Enero de 2022

Desde que comenzó sus operaciones en 2014, Siflex Packaging se ha enfocado en desarrollar y mejorar los procesos relacionados con la producción de envases flexibles en Chile. Para ello, cuentan con 52 colaboradores experimentados trabajando en unas instalaciones de 5.000 m2 emplazadas en la zona Norte de la capital, Santiago, y han realizado una gran inversión en maquinaria, procesos y sistemas de alto estándar en la industria. Un equipo clave es el sistema KODAK FLEXCEL NX instalado por Miraclon en 2018 que, juntamente con las planchas FLEXCEL NX, ha permitido a la compañía conseguir ahorros de hasta el 23% en el consumo de tinta blanca.

Luis Sirhan, fundador y Gerente General de Siflex Packaging, explica que la elección del Sistema FLEXCEL NX fue la única opción que se planteó, puesto que ya había experimentado sus beneficios en otra empresa anteriormente. “Como ya conocía muy bien las bondades de la Tecnología FLEXCEL NX, incluyendo el ahorro de tintas, disminución de la cantidad de colores y aumento de la productividad de las planchas de fotopolímero, tenía muy claro que iba a invertir en él porque sabía que sus promesas eran reales”.

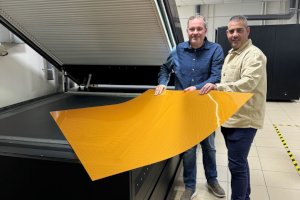

Para confirmar y explorar más los beneficios de esta instalación Siflex Packaging decidió emprender un proyecto cuyo objetivo fue medir el ahorro de tinta blanca que se podía lograr con las planchas FLEXCEL NX. A lo largo de este tiempo, la empresa trabajó juntamente con Carlos Alejandro Moraga, Printing Applications Specialist Flexo en Miraclon, quien auditó el proceso de producción completo y aconsejó a Siflex Packaging cómo implementar las mejores prácticas, así como les ayudó a optimizar su flujo de trabajo de producción para aprovechar al máximo la tecnología KODAK FLEXCEL NX.

Luis Sirhan explica al respecto: “Valoramos mucho que Miraclon nos haya apoyado en este proyecto cuando podían haberse desentendido perfectamente, puesto que era una venta ya realizada, pero aceptaron el desafío y eso demuestra que se preocupan por sus clientes, Tenemos una relación es muy estrecha con ellos y vamos a seguir trabajando conjuntamente en nuevos proyectos y desafíos”.

El fundador de la empresa añade: “Ha sido un trabajo conjunto entre Miraclon y todo nuestro equipo de preprensa e impresión, el que se ha implicado plenamente registrando los datos de todos los trabajos durante meses. Además, parte importante del logro ha sido gracias al mantenimiento constante que siempre realizamos a las máquinas y equipos, lo que ha contribuido a conseguir estos ahorros y lograr un menor consumo de tinta, lo que a su vez permite contribuir con menos emisiones al ambiente”.

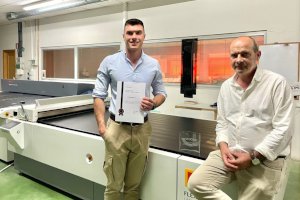

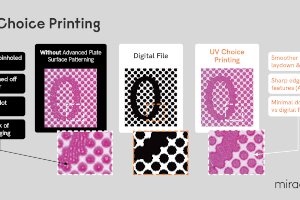

Raúl Azocar, Jefe de Producción en Siflex Packaging, añade que “gracias a este estudio hemos podido constatar que se podía conseguir buena opacidad en los blancos con menos cantidad de tinta; con el uso de la placa FLEXCEL NX hemos podido ahorrar un 23% de tinta blanca”. Cristian Mella, Jefe de Desarrollo en Siflex Packaging, precisa que “el uso correcto de los Patrones Digicap NX también ha sido fundamental en este ahorro. Esta verificación se realiza en el momento de hacer la caracterización de la prensa versus la plancha, donde buscamos conseguir una mayor opacidad con una menor cantidad de tinta aplicada. Adaptamos los Patrones Digicap NX en función de buscar mayores densidades de tinta en maquina”.

El Jefe de Producción de Siflex Packaging, Raúl Azocar, se muestra también muy satisfecho con el rendimiento de las planchas porque permiten maximizar la productividad en la prensa, menos paradas de prensa no programadas y desperdicios. “Las Planchas FLEXCEL NX nos proporcionan una excelente transferencia de tinta, sólidos suaves y un robusto rendimiento en la prensa. Además, nos permiten reproducir con precisión el detalle de imagen más nítido, gran resistencia para altas velocidades de prensa y mayor durabilidad para consistencia a lo largo de la tirada de prensa y en las reposiciones”.

Raúl Azocar, dice: “Mi experiencia con las Planchas FLEXCEL NX ha sido muy buena y extraordinaria porque no hay paradas no programadas en máquina, y con un solo ajuste esta plancha ya no tiene necesidad de volver a ajustarse o parar si se realizan productos de las mismas características. Hemos podido aumentar velocidades sin necesidad de tener que aplicar más presión, y las planchas aguantan estas tiradas y se mantienen en las mismas condiciones, así que hemos logrado ser más eficientes. En Siflex no tenemos paradas de prensa causadas por las planchas de Fotopolímeros y eso nos ayuda a trabajar sin interrupciones, poder repetir impresiones y ahorrar en máquina, en tiempo y en energía. Estamos convencidos de que tenemos la mejor calidad de impresión y no tenemos que reponer planchas por perdida de puntos, así que la conclusión es que es una plancha muy buena”.

Luis Sirhan explica: “Desde que trabajamos con el Sistema FLEXCEL NX producimos una resolución de impresión mayor a la que utilizábamos previamente. A ese beneficio hay que añadir la tranquilidad de contar con la producción de planchas internamente, lo que nos permite poder dar respuesta a cualquier demanda de nuestros clientes y ajustar los tiempos de los trabajos a nuestras necesidades”.

El Gerente General de Siflex Packaging concluye diciendo que “la inversión en la Tecnología FLEXCEL NX ha valido la pena porque no sólo nos ha permitido llegar a más clientes, sino que también ha generado beneficios concretos como el imprimir con menos colores y lograr el mismo resultado que al imprimir con ocho colores por poner un ejemplo. Gracias a éste y a otros ahorros conseguidos con el equipo de Miraclon como usar menos planchas, menos uso del equipo y la menor utilización de solventes, somos más sostenibles. También nos aporta otros beneficios como el no tener problemas con las planchas como nos sucedía antes. Así que todo eso se traduce en un beneficio económico”.

La pandemia ha supuesto un reto para Siflex Packaging, pero al ser calificada como empresa esencial ha podido mantener su producción, a pesar de los problemas surgidos por el desabastecimiento de las materias primas. Luis Sirhan se muestra positivo respecto al futuro. “Este año la empresa ya está creciendo y esperamos seguir haciéndolo en el próximo año, ya que tenemos una relación muy cercana con nuestros clientes y nos esforzamos en fidelizarlos con la mejor calidad y servicio”.